Pavimentos

Todo lo que debes conocer sobre pavimentos

Labels

- CARACTERÍSTICAS DE LA SUBRASANTE

- CARACTERIZACIÓN DEL TRÁNSITO

- CONCEPTOS DE CONFIABILIDAD

- CONCEPTOS DE DESEMPEÑO DE PAVIMENTOS

- CONDICIONES ACTUALES DE LOS PAVIMENTOS EN CENTROAMERICA

- DISEÑO DE PAVIMENTOS FLEXIBLES

- DISEÑO DE PAVIMENTOS RÍGIDOS

- Drenaje

- INTRODUCCIÓN Y DESARROLLO DEL MÉTODO DE DISEÑO AASHTO 93

- MATERIALES PARA PAVIMENTOS

- Pavimentos

- Prologo

martes, 24 de mayo de 2022

ENSAYOS PARA OBRAS DE PAVIMENTACIÓN - HERRAMIENTAS - Aparato De Penetración

martes, 17 de mayo de 2022

ENSAYOS PARA OBRAS DE PAVIMENTACIÓN.

A continuación se definirá y describirá el objetivo de los ensayos más comunes que se

realizan normalmente durante la ejecución de las obras de pavimentación en Bolivia.

1. ENSAYO DE PENETRACIÓN DE MATERIALES BITUMINOSOS.

(DESIGNACIÓN AASHTO: T 49-93)

(DESIGNACIÓN ASTM: D 5-86)

1.1. ALCANCE

Este método de ensayo cubre la determinación de la penetración de materiales

bituminosos semi-sólido y sólidos. Los materiales que tienen penetraciones debajo de

350 pueden ser probados por el aparato normal y con el siguiente procedimiento. Para

materiales que tienen penetraciones entre 350 y 500, se debe usar un aparato especial.

1.2. DESCRIPCIÓN DE TÉRMINO

La penetración de un material bituminoso es la distancia en décimas de milímetro que

una aguja normalizada penetra verticalmente bajo las condiciones fijas de temperatura,

carga y tiempo.

1.3. RESUMEN DEL MÉTODO

La muestra se funde y se refresca bajo las condiciones controladas. La penetración es

medida con un penetrómetro por medio de una aguja normalizada se aplica a la muestra

bajo las condiciones específicas.

1.4. SIGNIFICADO Y UTILIZACIÓN

La prueba de penetración se usa como una medida de consistencia. Los valores más altos

de penetración indican consistencia más suave.

viernes, 25 de marzo de 2022

DISEÑO DE ESPESORES - PASO 8. DETERMINACIÓN DEL ESPESOR DE REFUERZO

Se emplea esta ecuación:

donde A es el factor que convierte una deficiencia en espesor de hormigón en espesor de refuerzo de concreto asfáltico y responde a la ecuación XI.4.a en unidades inglesas o a XI.4.b en unidades métricas.

lunes, 21 de marzo de 2022

DISEÑO DE ESPESORES - PASO 7. DETERMINACIÓN DEL ESPESOR EFECTIVO DE LOSA DEL PAVIMENTO EXISTENTE Def Parte 2

2. A partir de la vida remanente

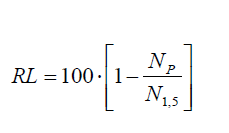

La vida remanente del pavimento responde a esta ecuación:

NP = número de ESALs hasta la fecha

N1,5 = número de ESALs para llevar el pavimento a la rotura

N1,5 se puede obtener a partir de la ecuación de diseño o mediante ábacos,

suponiendo una serviciabilidad final pt = 1,5 y una confiabilidad R = 50%.

Def se determina con la ecuación:

CF es el factor de condición, función de RL.

miércoles, 16 de marzo de 2022

DISEÑO DE ESPESORES - PASO 7. DETERMINACIÓN DEL ESPESOR EFECTIVO DE LOSA DEL PAVIMENTO EXISTENTE Def Parte 1

Hay dos métodos para encarar el cálculo de Def:

1. Observación del estado del pavimento existente.

El espesor efectivo de la losa existente es:

siendo:

D = espesor de la losa existente de hormigón

Los factores F son factores de ajuste.

a.) Factor de ajuste por juntas y fisuras Fjc. Este factor hace un ajuste por una pérdida extra de serviciabilidad causada por fisuras reflejadas y deterioradas en el refuerzo que son el resultado de juntas o fisuras no reparadas y otros tipos de discontinuidades en el pavimento existente previo al refuerzo. Una junta deteriorada o una fisura se reflejarán rápidamente en el refuerzo con la consecuente pérdida de serviciabilidad. Es por eso que se recomienda que todas las juntas deterioradas, fisuras y cualquier otro tipo de discontinuidades en la losa existente sean reparadas en todo su espesor con hormigón vinculado (pasadores y barras de unión) al pavimento existente.

Si no es posible reparar todas las áreas deterioradas, con la siguiente información se puede determinar Fjc:

Pavimentos con ausencia de fisuras de durabilidad y ausencia de problemas de reacción álcali-agregado.

- Número de juntas deterioradas no reparadas por kilómetro o milla.

- Número de fisuras deterioradas no reparadas por kilómetro o milla.

- Número de punzonados no reparados por kilómetro o milla.

- Número de juntas de expansión, excepcionalmente juntas anchas (>2,5 mm) y parches de concreto asfáltico en todo el espesor, por kilómetro o milla.

En función del número de juntas deterioradas no reparadas, fisuras, baches, etc., se determina el Fjc mediante la figura XI.10.

b.) Factor de ajuste por durabilidad. Este factor tiene en cuenta la pérdida de serviciabilidad que puede tener el pavimento existente cuando hay fisuras de durabilidad o fallas debidas a reacción álcali-agregado. Los valores a adoptar para Fdur son:

Fdur = 1,00 No hay problemas de durabilidad.

Fdur = 0,96-0,99 Hay fisuras de durabilidad, pero sin descascaramiento

Fdur = 0,88-0,95 Fisuras importantes y algo de descascaramiento

Fdur = 0,80-0,88 Gran extensión de fisuras y descascaramiento severo

c.) Factor de ajuste por fatiga. Este factor considera un ajuste por daños de fatiga que pueden existir en la losa. Se lo determina observando la extensión de fisuras transversales (en pavimentos de HºSº u HºAº con juntas) o punzonadas (HºAº continuo) que pueden haber sido causados por repetición de cargas. Como guía se dan estos valores:

Ffat

0,97-1,00 Pocas juntas transversales/punzonados (ninguna causada por problemas de durabilidad)

HºSº: <5% de losas fisuradas

HºAº con juntas: <25% fisuras de trabajo, por milla

HºAº con juntas: <15% fisuras de trabajo, por kilómetro

HºAº continuo: <4% de punzonamiento, por milla

HºAº continuo: <2,5% de punzonamiento, por kilómetro

0,94-0,96 Hay un número significativo de juntas transversales/punzonados (ninguna causada por problemas de durabilidad)

HºSº: 5-15% de losas fisuradas

HºAº con juntas: 25-75% fisuras de trabajo, por milla

HºAº con juntas: 15-45% fisuras de trabajo, por kilómetro

HºAº continuo: 4-12% de punzonamiento, por milla

HºAº continuo: 2,5-7,5% de punzonamiento, por kilómetro

0,90-0,93 Muchas fisuras transversales/punzonados (ninguna causada por problemas de durabilidad)

HºSº: >15% de losas fisuradas

HºAº con juntas: >75% fisuras de trabajo, por milla

HºAº con juntas: >45% fisuras de trabajo, por kilómetro

HºAº continuo: >12% de punzonamiento, por milla

HºAº continuo: >7,5% de punzonamiento, por kilómetro

jueves, 10 de marzo de 2022

DISEÑO DE ESPESORES - PASO 6. DETERMINACIÓN DEL ESPESOR REQUERIDO DE LOSA PARA EL TRÁNSITO FUTURO Df

lunes, 21 de febrero de 2022

DISEÑO DE ESPESORES - PASO 5. MUESTREO Y ENSAYO DE MATERIALES

1. Para la determinación del módulo de rotura Sc’ del hormigón se deben cortar muestras de 6” de diámetro del centro de la losa y hacer un ensayo de tracción indirecta.